Diamanten aus dem Permafrost (MTU-solutions)

Permafrost, Staub und Schlamm. Kein Hindernis für die Motoren aus Friedrichshafen. Viel einsamer als die Tagebaugrube Jubilejny kann ein Ort kaum liegen. Zwar ist ganz in der Nähe die sibirische Stadt Aichal mit 13.000 Einwohnern. Doch dann kommt lange nichts. Text und Fotos Ulrich Heyden

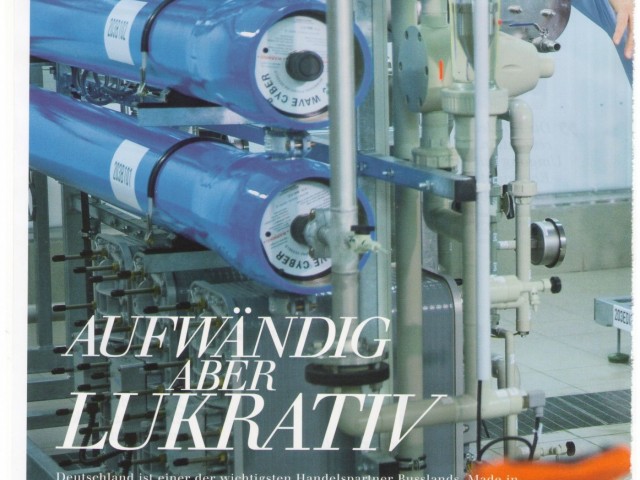

Die nächste Stadt ist 500 Kilometer entfernt, bis zum Polarkreis sind es nur noch 60 Kilometer. In Jubilejney werden pro Jahr Diamanten mit über 10 Millionen Karat gefördert – mit Hilfe von mtu-angetriebenen Muldenkippern. Die klimatischen Bedingungen sind unglaublich hart – für Menschen und Maschinen.

Belaz-Muldenkipper rumpeln mit einem Ladegewicht von 136 Tonnen Richtung Tagebaugrube. Das Diamanten-Kombinat Aichal, das der Firma Alrosa gehört, hat 55 solcher Kipper. 45 dieser Fahrzeuge sind mit einem Zwölfzylinder-mtu-Motor der Baureihe 4000 ausgerüstet. Die Erfahrungen mit dem Motor sind sehr gut, sagen Michail und Jefgeni, zwei Fahrer, die sich gerade im Pausenraum von ihrem nicht leichten Job erholen. Der mtu-Motor laufe ruhiger und mit weniger Vibration als andere Modelle. Er sei wirtschaftlich und nicht anfällig für Störungen.

Die Sonne scheint am wolkenlosen Himmel. Die hügelige Gegend ist von Schnee überzogen. Auf der verschneiten Schotter-Straße wurde Bruchstein gestreut. Er soll verhindern, dass die sechs Meter hohen Muldenkipper ins Rutschen kommen. Das Thermometer zeigt Ende Februar 21 Grad Minus. Im Dezember werden im Gebiet Aichal sogar 46 Grad Minus gemessen.

Große Gegensätze: In der Tagebaugrube Jubilejny werden wertvolle Diamanten gefördert – insgesamt mehr als zehn Millionen Karat. Mensch und Maschine müssen sie dem kalten Permafrostboden abtrotzen, weit abgelegen in Sibirien, kurz

Die mtu-Motoren sind speziell auf die Bedingungen in der sibirischen Kälte vorbereitet. Da der in dieser Gegend verwendete Polardiesel einen Kerosinanteil von 60 Prozent hat und damit wesentlich dünnflüssiger ist als der sonst im Winter verwendete Winterdiesel, hat mtu die Injektoren so ausgelegt, dass der dünnflüssige Kraftstoff sie nicht zerstört. Jalousien vor dem Kühler verhindern, dass der Motor auskühlt. Sie werden immer dann im Leerlauf geschlossen, wenn es zu kalt wird. Der Motorregler passt die Kraftstoffmenge und den Einspritzzeitpunkt zudem automatisch der Lufttemperatur an. Außerdem wird beim Start in Abhängigkeit von der Umgebungstemperatur zusätzlich zur Haupteinspritzung die Voreinspritzung aktiviert.

Besuch in der Leitzentrale

In einem Container mit Fenstern, direkt am Rand der Tagebaugrube, halten zwei erfahrene Arbeiter per Funk und Online Verbindung zu den Fahrern der Muldenkipper und den Männern in den Schaufelbaggern. Donnerstags und freitags wird gesprengt. Während einer Sprengung wird die Grube gesperrt. Schaufelbagger schieben das Geröll zum Abtransport zusammen. 19 Meter hohe und 600 Tonnen schwere Schaufelbagger, deren Baggereimer ein Fassungsvermögen von 15 Kubikmetern haben, laden es auf Muldenkipper. Das Beladen der Muldenkipper dauert nur ein paar Minuten.

Man sieht es der steinernen Ladung nicht an, dass sich darin wirklich Edles befinden soll. Die Kipper fahren das Geröll zur Aufbereitungsanlage, wo sie es unter großem Getöse in Schächte kippen. Dann wird das Geröll in riesigen, sich drehenden Trommeln zerkleinert und in Becken gewaschen. Separierungsanlagen spüren die Diamanten mit Hilfe von Röntgenstrahlen auf und schießen sie mit Druckluft aus dem Gestein heraus. In der letzten Phase sammeln Arbeiterinnen die Diamanten per Hand aus dem Feinschutt heraus.

Auf eine Tonne Geröll kommen 0,9 Karat Diamanten – 0,18 Gramm. Im Jahr 2017 wurden in der Grube Diamanten mit einem Gewicht von 10,16 Millionen Karat gefördert. Der Blick über die Grube ist atemberaubend. Der Durchmesser des Tagebaus beträgt zweieinhalb Kilometer. Durch Sprengund Bohrarbeiten haben die Ingenieure und Arbeiter einen Kegel in die Erdoberfläche getrieben, der bereits 440 Meter tief ist. 720 Meter sollen es werden. Am Rand des Tagebaus zieht sich eine spiralförmige Straße hinunter in die Tiefe. Auf dieser Straße fahren die mächtigen, sechs Meter hohen Muldenkipper in die Tiefe, um das Geröll aufzunehmen. Von der Leitzentrale sehen sie aus wie kleine Spielfahrzeuge. In der Tagebaugrube läuft alles glatt. Es gibt keine Staus. Die Männer in der Leitzentrale verfolgen die Fahrten der Kipper mit einem Online-Programm für den Bergbau auf ihrem Bildschirm. Alles muss reibungslos funktionieren. Wenn irgendwo gebohrt oder gesprengt wird, müssen Fahrtrouten rechtzeitig umgelegt werden. Im Sommer bindet Wasser den Staub auf den Straßen, damit die Luftfilter der Motoren nicht verstopfen.

Stein und Geröll: Ein Belaz-Muldenkipper kann bis zu 136 Tonnen Ladegewicht transportieren. Die edlen Diamanten kommen erst in der Aufbereitungsanlage zum Vorschein.

Guter Kindergarten und breites Freizeitangebot

Die Männer in der Fahrleitzentrale sind guter Stimmung. Sie erzählen, dass sie schon seit 30 Jahren in Aichal leben. Das schönste Hobby, welches am meisten entspannt, sei es, in der Taiga auf Jagd zu gehen. Und die Ehefrauen? Die seien gerne mit Langlaufskiern unterwegs. Das Unternehmen Alrosa tut sehr viel, um den 13.000 Einwohnern des Dorfes Aichal das Leben etwas zu versüßen. Es gibt einen sehr gut ausgestatteten Kindergarten, eine Eisbahn, ein Schwimmbad, eine Sporthalle und ein neugebautes Kulturhaus, indem Chöre und Tanz-Gruppen proben.

Mit 50 „in Rente“

Die Arbeiter in der Fahrleitzentrale erzählen, dass sie beide schon Rentner sind, aber wegen der Rente von nur 330 Euro noch arbeiten müssen. In Russland gingen die Männer bis 2018 mit 60 Jahren in die Rente. Für die Russen, die im hohen Norden leben, gibt es einen Renten-Bonus. Einen zusätzlichen Bonus bekommen die, welche im Tagebau unter 150 Metern arbeiten. Für Mechaniker in den Alrosa-Werkstätten bedeutet das, dass sie bisher mit 55 Jahren in Rente konnten. Die beiden Arbeiter in der Leitzentrale gingen mit 50 beziehungsweise 45 in Rente, weil sie im Tagebau arbeiteten.

Die größte Entschädigung für ein Leben in der Einöde ist ein guter Lohn. Die beiden Kipper-Fahrer Michail und Jefgeni verdienen 1.800 Euro im Monat. Sie erzählen, dass sie einmal im Jahr in Urlaub fahren, nach China, Thailand oder Montenegro. Viele haben auch eine Wohnung in einer wärmeren Region von Russland, „auf dem Festland“ wie man in Aichal mit ironischem Unterton sagt. Sobald man in Rente ist und die finanzielle Situation es zulässt, wollen die meisten Aichal verlassen. Es kämen aber auch immer wieder neue, junge Arbeitskräfte, versichert Fuhrparkleiter Lapygin: „Guter Lohn lockt.“ In Aichal leben heute 13.000 Menschen. 4000 von ihnen arbeiten im Diamanten-Kombinat, davon allein 1.000 im Transportsektor. Die bunt-bemalten Plattenbauten in Aichal wurden erst in den 1980er Jahren gebaut. Davor gab es nur Holzhäuser. Und davor lebten die Geologen und Bauarbeiter, welche die Stadt und den Tagebau anlegten, in Zelten. Aufwendige medizinische Einrichtungen - etwa für Geburten – gab es bis in die 1980er Jahre nicht.

Mücken, Schlamm und Permafrost

Die Wetterbedingungen am Polarkreis sind extrem. Der Boden ist sieben Monate im Jahr gefroren. Im Sommer taut der Boden einen halben Meter auf. Aichal ist im Sommer noch abgelegener als im Winter. Denn mit dem Auto kommt man nur noch bis zum Flughafen in Polarnoje und zur 500 Kilometer entfernten Stadt Mirny, in der sich der Hauptsitz von Alrosa befindet. Weiter geht es nicht, da die Straßen im Sommer verschlammt sind und Aichal nicht an das Netz von russischen Fernstraßen angeschlossen ist. Nicht einfach ist deshalb die Versorgung der Stadt mit ihren drei Diamanten-Gruben und zwei Diamanten-Aufbereitungsanlagen.

Verbesserte Wartung durch Spektralanalyse des Motoröls

2005 wurden die ersten vier 136-Tonnen-Muldenkipper mit mtu-Motoren in Aichal angeliefert. „Damals schickten wir fünf Mitarbeiter nach Südjakutien zu einem Kohletagebau zur Schulung, wo mtu-Motoren im Einsatz waren“, berichtet Chefingenieur Andrej Kajukow. Mit seinen 38 Jahren gehört er zum jüngeren Teil der Belegschaft. Einen großen Schritt habe man bei der Wartung der Motoren mit dem Erwerb eines teuren Ölspektralanalyse-Labors gemacht. Die Spektralanalyse des Motoröls weist jetzt metallische Partikel nach, die durch Abnutzung im Motor entstehen. Das lässt Rückschlüsse auf konkrete Schäden im Motor zu. Durch die Spektralanalyse habe man die Generalüberholung der Motoren wesentlich aufschieben können, berichtet der Chefingenieur. Empfohlen ist eine Generalüberholung des Motor nach 25.000 Motorstunden. Aber man habe jetzt einen mtu-Motor mit 40.000 Motorstunden und elf mtu-Motoren mit 33.000 bis 38.000 Motorstunden, bei denen es bisher nur kleine Reparaturen aber keine Generalüberholung gab. Zwei der mtu-Motoren, die man 2005 erhalten habe, seien immer noch im Einsatz. „Sobald wir im Motoröl irgendwelche Metall-Partikel finden, haben wir den Hinweis, wo der Fehler liegen kann,“ sagt Chefingenieur Andrej Kajukow.

Alle 20 Tage werden die Motoren kontrolliert: Motordaten überprüft, Öl und Filter gewechselt. Da die Mine so abgelegen ist, werden alle Arbeiten bis hin zur Generalüberholung von Alrosa-Mechanikern erledigt.

Um die Beurteilung eines Motors nicht allein den Mechanikern zu überlassen wird zusätzlich ein Video-Endoskop eingesetzt, berichtet der Chefingenieur. „Bei einem Zwölfzylinder-Motor haben wir gesehen, dass es bei einem Zylinder einen Metallabrieb gab. Wir haben entschieden, zwei neue Zylinderhülsen einzubauen. Ohne Diagnostik hätten wir den Motor komplett ausgetauscht.“ „Wenn wir nicht weiterwissen, schicken wir die Dateien über eine Motor-Untersuchung nach Friedrichshafen“, sagt der Chefingenieur. „Das passiert aber nicht öfter als einmal im Jahr.“ Sich an mtu zu wenden, sei „nicht sehr bequem“, denn zwischen Friedrichshafen und Aichal gibt es einen Zeitunterschied von acht Stunden.

Rund um die Uhr Betrieb

Die Muldenkipper sind 24 Stunden am Tag und sieben Tage in der Woche im Einsatz. Der Arbeitstag eines Kipper-Fahrers dauert zwölf Stunden. Danach hat er zwei arbeitsfreie Tage. Der Kipper steht nur, wenn der Fahrer eine Pause macht. Im Winter werden die Motoren während einer Pause nicht abgestellt, weil es schwer ist, sie bei der Kälte wieder anzuschmeißen. Wenn sie doch abgestellt werden, bringt man in Motornähe eine elektrisch betriebene Wärmequelle an. „Strom ist bei uns billiger als Diesel“, erklärt der Chefingenieur. Ersatzteile bestellten sie alle drei Monate beim mtu-Ersatzteillager in Chimki bei Moskau, berichtet der Leiter des Fuhrparks, Sergej Lapygin. Von Moskau werden die Ersatzteile dann mit der eigenen Alrosa- Fluglinie nach Polarnoje, einem Ort eineinhalb Stunden nördlich von Aichal, geflogen. Allerdings fliegen die Frachtmaschinen aus Moskau nur los, wenn mindestens fünf Tonnen Fracht zusammen sind.

Diesel wird über lange Wege herbeigeschafft

Noch aufwendiger als der Transport von Ersatzteilen ist der Transport von Diesel-Treibstoff, neuen Muldenkippern und Motoren nach Aichal. Diesel wird bei großen Raffinerien in Zentralrussland gekauft und dann 700 Kilometer über den Fluss Lena nordwärts bis zur Stadt Lensk verschifft. Von dort bringen Tanklastzüge den Treibstoff nach Aichal. Auf dem gleichen Wege erreichen neue Muldenkipper Aichal. Wegen ihrer Größe werden sie für den Transport zerlegt. Der Leiter des Fuhrparks zeigt auf die Schweißnähte unter der Transportfläche eines Muldenkippers. „Die Fahrzeuge werden bei uns zusammengeschweißt.“

Ein Motor wird alle 20 Tage kontrolliert

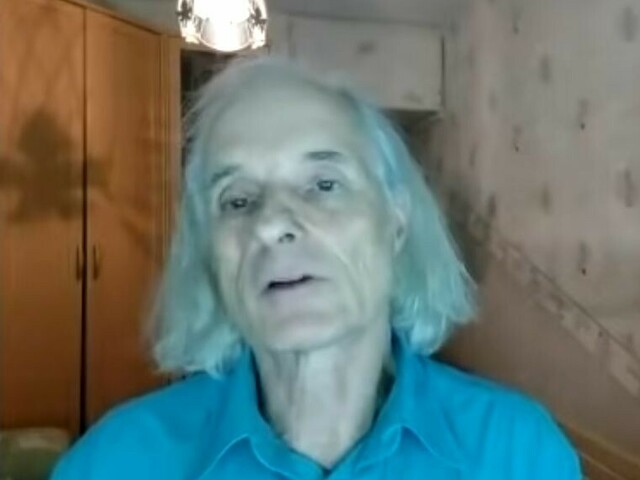

Wie läuft die Reparatur der Motoren? Chefingenieur Kajukow erklärt: „Alle 20 Tage wird eine technische Kontrolle durchgeführt. Es werden die Daten des Motors überprüft. Außerdem werden Öl und Filter gewechselt.“ In einer der Reparatur-Werkstätten arbeitet der Mechaniker Wenjamin Metelski, der mit einem Kollegen gerade einen mtu-Motor generalüberholt. Der 52 Jahre alte Metelski erklärt nicht ohne Stolz, dass er diesen Job schon seit 2005 macht, als die ersten Muldenkipper mit mtu-Motoren nach Aichal kamen. „2008, zur ersten Generalüberholung, kamen Experten aus Deutschland und haben uns anhand von Dias gezeigt, wie die Reparatur läuft.“

Wenjamin Metelski arbeitet seit 2005 als Mechaniker an den mtu-Motoren. Stolz erzählt er, dass der mtu-Motor an dem er lehnt schon weit mehr als 60.000 Betriebsstunden gelaufen ist.

Der Motor, den die beiden Arbeiter gerade generalüberholen, ist weit über 60.000 Motorstunden gelaufen, erzählt Metelski. Man habe eine neue Dieselpumpe, einen neuen Turbokompressor und neue Druckleitungen eingebaut. In der Reparaturwerkstatt sind nur erfahrene Mechaniker im Einsatz. Manchmal werden sie von den Fahrern der Muldenkipper unterstützt. Die Werkstatt wirkt sehr aufgeräumt. Die Sicherheitsbestimmungen sind sehr streng. Ein unachtsam liegengelassenes Kabel oder Werkzeug kann bei den riesigen Bauteilen, mit denen die Männer zu tun haben, zu einer Katastrophe führen. Helme sind Pflicht. Alkohol ist auf der Arbeit natürlich verboten. Immerhin ist es in der Werkstatt warm. Verlässt man die Halle, gibt es kalten Wind und knirschenden Schnee – und die mtu-betriebenen Belaz-Laster kurven unablässig mit ihrer steinernen, wertvollen Fracht auf und ab.

veröffentlicht in: MTU-solutions.com