Härtetest im Schlamm (MTU Report)

Schlamm, Feuchtigkeit und viel Staub sind nicht gerade die besten Freunde von Motoren, die zuverlässig ihren Dienst verrichten sollen. Im Steinbruch Donskoi Kamen im Süden Russlands trotzen MTU-Motoren der Baureihe 1600 diesen Bedingungen.

Auf dem Gelände des russischen Schotterstein-Produzenten Donskoi Kamen heult eine Sirene. Die Straße zum 50 Meter tiefen Steinbruch ist mit zwei Lastwagen versperrt. Jetzt wissen alle Arbeiter und Fahrer, dass es keinen Zutritt zu der tiefen Grube gibt, weil gesprengt wird. Dann ein Krachen. Über dem 50 Hektar großen, ovalen Loch, welches die Arbeiter in den vergangenen neun Jahren mit Bohrungen und Sprengungen in den Erdboden getrieben haben, erhebt sich eine weiß-gelbe Wolke aus Steinstaub. Im Steinbruch von Donskoi Kamen wird Sandstein im Tagebau gewonnen. Die Abbaustelle ist günstig gelegen. Zum einen liegt der Stein nicht sehr tief unter der Erde, zum anderen liegt der Steinbruch nicht weit von der Fernstraße M4 entfernt, welche den Süden Russlands und die Hafenstadt Noworossijsk mit Moskau verbindet.

Sechs Millionen Tonnen Steine holen die Mitarbeiter im Jahr aus der Erde. Aber nur etwas mehr als die Hälfte wird zum Fertigprodukt Schotter verarbeitet. Der Rest ist Abfall, der sich auf einer riesigen Halde türmt. Durch Sprengungen lockern die Arbeiter den Stein, sodass er mit Baggern auf Lastwagen verladen und dann zu den Steinbrechanlagen auf dem Unternehmensgelände gefahren werden kann. Dort wird das Steinmaterial, je nach späterer Verwendung – Straßenbau, Betonherstellung oder Uferbefestigung –, auf eine bestimmte Größe zerkleinert. Das fertige Material wird dann mit Lastwagen zum Kunden oder zu einem Zwischenlager auf dem Betriebsgelände gefahren.

Die 2006 gegründete Firma Donskoi Kamen hatte den richtigen Riecher. Im Zuge des damaligen Wirtschaftsaufschwungs stieg die Nachfrage nach Bruchstein und Schotter aus Sandstein. Der erste große Abnehmer von Schotter war eine Firma, welche die nahegelegene Fernstraße Moskau-Sotschi ausbaute. Es war ein Investitionsprojekt im Rahmen der Olympischen Winterspiele. Zurzeit beliefert Donskoi Kamen zwei Baustellen, die mit der Fußballweltmeisterschaft 2018 zu tun haben, den Neubau eines Flughafens und eines Fußballstadions im Raum Rostow.

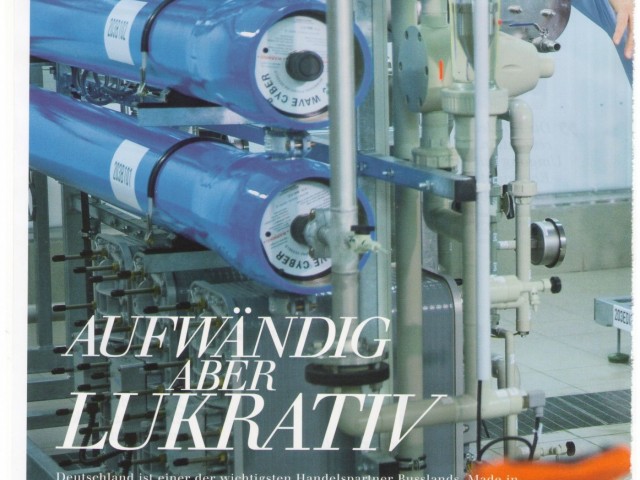

Im Jahre 2009 - das Geschäft war gut angelaufen - suchte man nach neuen kleineren Stromgeneratoren, welche die drei großen Steinbrechanlagen antreiben konnten und gegen starken Staub geschützt waren. Denn gerade war wegen Verschmutzung ein großer 2.000-Kilowatt-Motor ausgefallen. Die Geschäftsleitung entschied sich daraufhin für den Kauf von zunächst drei MTUDieselmotoren der Baureihe 1600. Die Motoren sind mit einer Leistung von 668 Kilowatt klein. Doch sie passen sich gut ein in das neue Energiekonzept von Donskoi Kamen, kleine Motoren in drei Produktionseinheiten parallel zu schalten, sodass der Ausfall eines Motors sofort von anderen Motoren ersetzt werden kann.

Heute sind bei Donskoi Kamen 17 MTU-Motoren aus der Baureihe 1600 im Einsatz. Sie liefern 8,5 Megawatt Strom für drei große Steinbrechanlagen Die Motoren werden nicht bis zur Leistungsgrenze ausgefahren, sondern so gesteuert, dass sie 550 Kilowatt Strom produzieren, es also ein Reservepolster gibt. Das Unternehmen plant die Anschaffung weiterer vier MTU-Motoren. Sie sollen als Reserve bei Ausfällen dienen sowie in heißen Sommern, wenn die Belastung der Motoren besonders hoch ist, zugeschaltet werden.

Ein unermüdlicher Kampf

Der Steinbruch ist mit seinen Steinbrechanlagen, die aussehen wie riesige Spinnen, seinen Lastern und Schaufelbaggern ein aufregender, aber auch ein gefährlicher Ort. Das Krachen der Brechanlagen und der Lärm der Motoren sorgen für einen konstant hohen Geräuschpegel. Im Januar können eisige Temperaturen von bis zu zehn Grad minus herrschen. Bei Regen und Schneematsch ist das Gelände übersät mit Pfützen und Schlamm. Man muss aufpassen, wo man hintritt. Im Sommer dagegen – wenn das Thermometer auf bis zu 30 Grad klettert – ist es der Steinstaub aus den Brechanlagen, der den Arbeitern und Maschinen zu schaffen macht. Er breitet sich trotz Berieselungsanlagen überall aus.

Die Produktion von Schotter und Split läuft mit 530 Arbeitern im Drei-Schicht-System. Die Zwölfzylinder von MTU laufen zwölf bis 20 Stunden am Tag. In der Zwischenzeit werden täglich die Filter gewechselt. Wegen der staubigen Bedingungen sind Heavy-Duty-Luftfilter mit Zyklon-Vorabscheidern verbaut. Die größte Steinbrechanlage steht nicht weit vom Verwaltungsgebäude entfernt. Sie kommt von ThyssenKrupp. Der Chefingenieur des Steinbruchs, Waleri Gromow, erzählt stolz, dass man diese Anlage aus zweiter Hand in ganz Europa zusammengekauft hat. Das war bei der Firmengründung 2006 der billigste Weg, um an gute, deutsche Technik zu kommen. Und irgendwie schafften es die russischen Techniker, trotz mangelnder Vorkenntnisse, die Anlage zusammenzubauen.

Warum entschied sich die Firma Donskoi Kamen 2009 für den Kauf von MTU-Motoren? Cheftechniker Waleri Gromow erinnert sich. Die Hauptfrage sei gewesen, wie man zwei Megawatt bekommt. „Mit den Generatoren, die wir zu dem Zeitpunkt hatten, war das nicht möglich. Man hätte einen großen Generator kaufen müssen, was aber auch nicht günstig ist. Wenn du für einen Teil der Anlage nur 500 Kilowatt brauchst, musst du einen Zwei-Megawatt-Generator anschmeißen.“

Michail Pridanow, der Leiter einer Service-Firma für Großmotoren bei Moskau, riet dem Steinbruch zum Kauf von MTU-Motoren der Baureihe 1600. Der Zwölfzylinder von MTU war neu auf dem Markt und versprach – auch wegen günstiger Abgaswerte – auf lange Zeit keine Beanstandungen russischer Behörden. Auch war er, im Vergleich zu anderen Anbietern, günstig. Die Bauweise des Motors sei einfach, was Reparaturarbeiten erleichterte, erklärt der Servicemann. Sechs der 17 Motoren haben die Servicemitarbeiter bisher repariert. Der älteste Motor lief fünf Jahre - 5.000 Motorstunden – bis zur ersten Reparatur.

Die Kommunikation zwischen MTU und dem Kunden wird dadurch erleichtert, dass Pridanow perfekt Deutsch spricht. Der Ingenieur lernte die Sprache, weil er 1994, beim Abzug der sowjetischen Militärtechnik aus der DDR, an der verkehrstechnischen Organisation beteiligt war.

Pridanow, damals Leiter einer Reparatur-Einheit, stand beim Abzug in ständigem Kontakt mit Soldaten der Bundeswehr. Seit 2009 ist die Firma von Pridanow, Prom Dizel, für den Service der MTU-Motorenim Steinbruch zuständig. Größere Reparaturen werden in der Werkshalle der Servicefirma bei Moskau ausgeführt. Prom Dizel ist seit dem Jahr 2015 offizieller Servicepartner von MTU Russia.

Ein weiterer Grund für den Kauf von MTU-Motoren war, dass die Motoren der Baureihe 1600 besser auf unterschiedliche Belastungen reagierten als die Motoren anderer Hersteller, erklärt Chefingenieur Waleri Gromow. Beim Zerbrechen der Steine schwanke die Belastung des Motors zwischen 200 bis 600 Ampere. „Die früher eingesetzten Dieselmotoren haben nur eine mechanische Einspritzung“, sagt Pridanow und Gromow fügt hinzu, „sie schafften es nicht, auf die unterschiedlichen Belastungen schnell zu reagieren. Die MTU-Motoren haben ein sehr gutes Stoßlast-Verhalten.”

Auch beim Treibstoffverbrauch seien die MTU-Motoren günstig. Ingenieur Gromow: „Ein MTU-Motor mit einer Leistung von 650 Kilowatt verbraucht in der Stunde in unserem Teillast-Betrieb mit wechselnden Lasten 45 Liter.“ Das sei nicht viel, wenn man bedenkt, dass ein Lastwagen mit Schotter auf 100 Kilometer 50 Liter verbraucht.

Man rechnet knapp

Erstaunlich ist, dass die MTU-Motoren in einfachen, undichten Blechboxen nebeneinander stehen. Der Staub dringt ein. Er kann zu Problemen führen und den Motoren schaden, erklärt Pridanow. Doch moderne, hermetisch geschlossene Boxen für Dieselmotoren seien zu teuer. Auf Schönheit verzichte die Betreiberfirma solange, bis das Grundkapital erarbeitet sei, erklärt der Servicemann.

Die Sparsamkeit hat ihren Preis: Arbeiter sind ständig damit beschäftigt, die Brechmaschinen und die Motoren vom Staub zu reinigen, der sich nach einem Regen in grauen Schlamm verwandelt. Sie arbeiten mit Besen, Schabern und Lappen. Es ist ein unermüdlicher Kampf. Auch die Stromkabel, die aus den Boxen führen, sind nicht durch Betonschächte gesichert, sondern einfach auf der Erde verlegt. „Das Wichtigste ist nicht die Schönheit, sondern dass die Produktion läuft”, so Pridanow. Und die läuft. Seit 2006 erhöhte sich die Produktion von Schotter und anderen Steinen von 500.000 auf heute durchschnittlich 3,5 Millionen Tonnen Fertigprodukt im Jahr. Für den Neubau einer zehn Kilometer langen, vierspurigen Autobahnstrecke rechnet man mit 300.000 Tonnen Schotter allein für das

Fundament.

Die technische Steuerung der Motoren in der ersten Stromerzeugungseinheit, welche die große Steinbrechanlage von ThyssenKrupp versorgt, ist vom Feinsten. Ihre Leistung wird durch eine Spezialsoftware synchronisiert. Damit erreicht man, dass die acht Motoren die gleiche Stromstärke produzieren und eine Netzfrequenz von 50 Hertz erreicht wird. Die Synchronisierung sorgt auch dafür, dass minimale Abweichungen bei den Motor-Umdrehungszahlen ausgeglichen werden.

Kein Interesse am öffentlichen Stromnetz

Warum man den Steinbruch nicht an das öffentliche Stromnetz angeschlossen hat? Dann hätte die Betreiberfirma auf eigene Kosten eine sehr lange Stromtrasse bauen müssen, begründet das Michail Pridanow. Der Ingenieur Gromow fügt hinzu, dass man sich auch vor möglichen Forderungen der Elektrizitätsgesellschaft wegen angeblich unbezahlter Rechnungen oder Ausfällen beim öffentlichen Stromnetz schützen wollte.

Wichtig für einen störungsfreien Produktionsbetrieb ist die Kommunikation mit den Ingenieuren von MTU. Und die laufe sehr gut, erzählen die beiden russischen Ingenieure. Um auch selbst Störungen beheben zu können, haben Pridanow und Gromow zwei Fortbildungskurse am MTU-Standort Friedrichshafen absolviert. Anstatt bei Problemen extra MTU-Techniker nach Südrussland einfliegen zu lassen, können die beiden russischen Techniker nun vieles selbst erledigen. Techniker Gromow hat über eine Flashcard Zugang zur Steuerung der MTU-Motoren. Er kann seinen Laptop direkt an die Zwölfzylinder für eine Motor-Diagnose anschließen. Das Protokoll der Diagnose schickt er anschließend per Internet an den MTU-Service. Von dort erhält er dann Tipps zur Behebung von Problemen. Manchmal schicke der MTU-Service auch Software-Updates, erzählt Gromow.

Wer beim Kauf von Maschinen und Zubehör spart, kann bei den enormen Temperaturunterschieden in Russland sein blaues Wunder erleben. Das lernten die Ingenieure des Steinbruchs. „Der erste Winter nach dem Kauf der MTU-Motoren war der schwierigste“, erzählt Pridanow. „Damals waren wir noch

nicht von MTU geschult. Bei Temperaturen von minus zehn Grad gab es Probleme mit dem Diesel.“ Diese Probleme konnte man vor dem nächsten Winter jedoch beheben. Was war passiert? Der Diesel war wegen der Kälte so dickflüssig, dass er nicht durch den Filter lief. Man hätte Tankheizungen und

dergleichen einbauen können. „Aber wozu, wenn wir solche Minustemperaturen nur maximal zwei Wochen im Jahr haben“, meint Servicemann Pridanow. Der Steinbruch liegt in Südrussland, wo es nur kurze Perioden mit großer Kälte gibt.

Die Techniker von Donskoi Kamen haben noch ein weiteres Problem: Qualitativ guter Winterdiesel ist in Südrussland nicht einfach zu beschaffen. Deshalb kauft der Steinbruch seinen Diesel jetzt im Wolgagebiet, wo der Winter noch kälter ist und mehr Winterdiesel vorgehalten wird. Die MTU-Motoren

der Baureihe 1600 im Steinbruch bei Rostow hätten gezeigt, „dass sie hervorragend geeignet sind für die rauen Bedingungen in Russland“, meint Servicemann Pridanow. Chefingenieur Gromow pflichtet ihm bei, „die Wahl der MTU-Motoren war richtig“.

Ulrich Heyden

veröffentlicht in MTU Report (deutsch)